Selectarea materialelor și compoziția aliajului

Performanța inductorilor nanocristalini amorfe depinde în mare măsură de materialul din care sunt realizate. Acești inductori sunt de obicei construiți dintr -un amestec de fier, siliciu, bor și alte elemente de urmă. Compoziția specifică a aliajului este aleasă cu atenție pentru a oferi un echilibru între permeabilitatea magnetică ridicată și pierderile de miez scăzut. Structura unică a acestor aliaje, la nivel atomic, contribuie la starea lor „amorfă”-fără o structură de cristal definită-care permite performanțe superioare în aplicații de înaltă frecvență.

Alegerea materialului joacă un rol critic în capacitatea inductorului de a gestiona câmpuri magnetice ridicate și de a lucra eficient la frecvențe care ar determina de obicei să piardă materiale convenționale. Formularea exactă a aliajului este determinată printr -o combinație de cercetare teoretică și încercare experimentală și eroare, cu scopul de a obține echilibrul ideal pentru aplicații specifice.

Proces de fabricație: de la aliaj la nucleu

Fabricarea Inductoare nanocristaline amorfe Începe cu producția nucleului nanocristalin. Primul pas implică topirea aliajului și răcirea rapidă a acesteia (stingerea) pentru a forma o structură asemănătoare cu sticla, ne-cristalină. Acest proces de răcire rapidă, care poate apărea la viteze de până la 10^6 k/s, împiedică formarea de cristale mari și asigură că aliajul își păstrează proprietățile amorfe.

Odată ce aliajul este răcit și solidificat în panglici subțiri sau benzi, materialul suferă un proces de tratare termică. Această etapă este crucială, deoarece rafinează structura nanocristalină, optimizând proprietățile magnetice ale materialului. Procesul de tratare a căldurii este controlat cu atenție pentru a asigura uniformitatea între miez și pentru a evita efectele adverse asupra proprietăților magnetice.

După tratamentul termic, materialul este procesat în factorul de formă dorit pentru inductor. Aceasta implică adesea înfășurarea materialului nanocristalin în bobine sau modelarea acestuia în geometrii specifice. Procesul de înfășurare necesită o precizie pentru a se asigura că bobina menține numărul corect de viraje și este strâns rănită, minimizând pierderile în timpul funcționării. O atenție deosebită este acordată izolației bobinei, deoarece acest lucru poate afecta performanța generală a inductorului.

Asamblare de bază și produs final

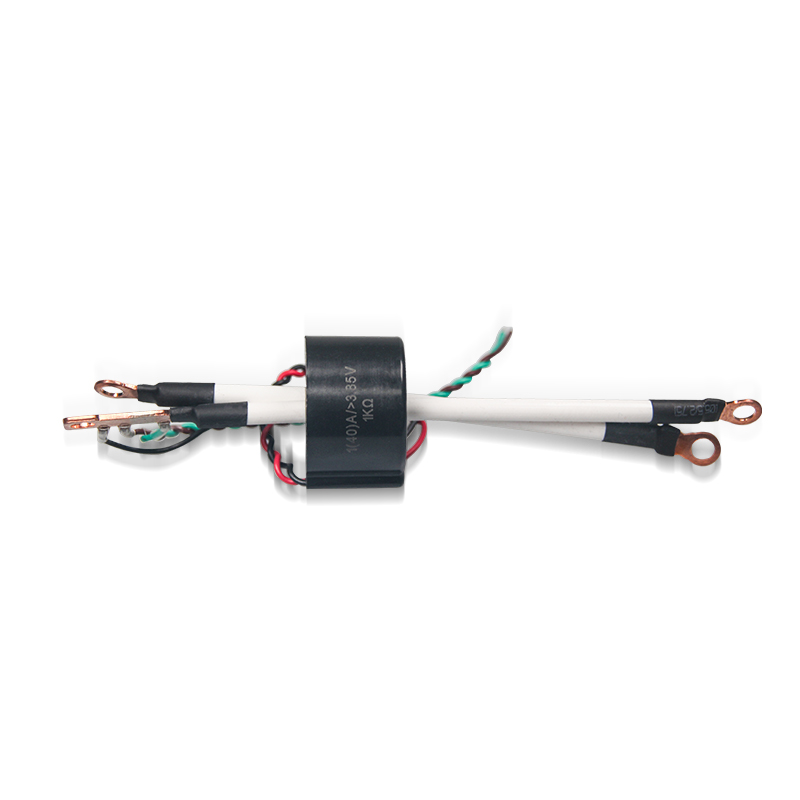

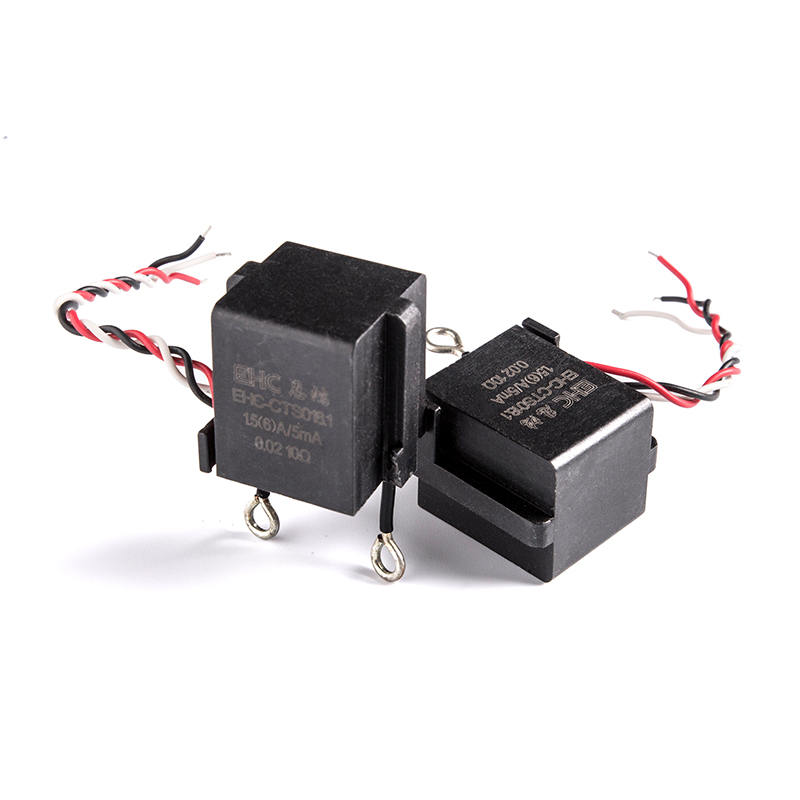

Odată ce nucleul este format, acesta este asamblat în configurația finală. Aceasta ar putea implica încapsularea miezului într -o carcasă de protecție sau o izolare suplimentară, asigurându -se că inductorul este sigur și durabil pentru aplicarea prevăzută. În unele cazuri, inductorul va fi integrat într -un ansamblu mai mare, cum ar fi o sursă de alimentare sau un dispozitiv de comunicare.

În etapele finale ale producției, inductorii sunt supuși unor testări riguroase pentru a se asigura că îndeplinesc standardele de performanță necesare. Aceste teste evaluează de obicei parametrii, cum ar fi inductanța, rezistența, curentul de saturație și răspunsul la frecvență. Echipamentele avansate de testare sunt utilizate pentru a simula condițiile de operare din lumea reală și pentru a detecta orice probleme potențiale cu performanța inductorului.

Provocări în producție

Fabricarea inductorilor nanocristalini amorfe nu este lipsită de provocările sale. Una dintre dificultățile cheie este menținerea consecvenței pe loturi mari de producție. Chiar și variații minore în compoziția sau condițiile de procesare a aliajului pot duce la diferențe de performanță, astfel încât producătorii trebuie să monitorizeze îndeaproape fiecare etapă a procesului.

În plus, pe măsură ce cererea pentru acești inductori crește în diferite industrii, creșterea producției, menținând în același timp standarde de înaltă calitate este o provocare continuă. Progresele în automatizare și optimizarea proceselor contribuie la îndeplinirea acestor cerințe, dar menținerea echilibrului delicat al proprietăților materiale este o sarcină care necesită o inovație constantă.

Vezi mai multe >>

Vezi mai multe >> Vezi mai multe >>

Vezi mai multe >> Vezi mai multe >>

Vezi mai multe >> Vezi mai multe >>

Vezi mai multe >> Vezi mai multe >>

Vezi mai multe >> Vezi mai multe >>

Vezi mai multe >> Vezi mai multe >>

Vezi mai multe >> Vezi mai multe >>

Vezi mai multe >>